¿Cómo desempeñan los motores de engranajes CC con escobillas un papel vital en diversas industrias?

En el rápido desarrollo de la industria y la tecnología modernas, los motores eléctricos, como una de las fuentes de energía más importantes, desempeñan un papel crucial en diversos campos. En particular, Motores de engranajes DC con cepillo , con sus ventajas estructurales únicas y su amplia gama de aplicaciones, se han convertido en una parte indispensable de muchos dispositivos mecánicos y electrónicos.

Principio de funcionamiento de los motores de engranajes CC con escobillas

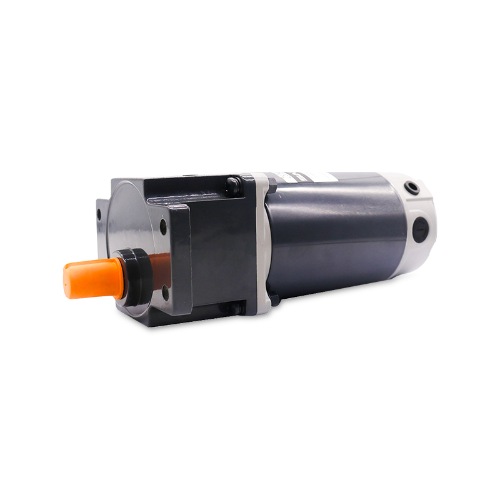

Los motores de engranajes de CC con escobillas son una combinación de un motor de CC y un sistema de engranajes. El motor de CC convierte la energía eléctrica en energía mecánica mediante la cooperación de escobillas y un conmutador, mientras que el sistema de engranajes transmite potencia transfiriendo par. En comparación con los motores de CC tradicionales, este tipo de motor, al agregar un sistema de reducción de engranajes al extremo de salida del motor, permite que el motor proporcione un par más alto, un control de velocidad más preciso y una mayor capacidad de carga.

El principio de funcionamiento de un motor de CC con escobillas permite controlar la rotación hacia adelante y hacia atrás del motor mediante cambios en la corriente y el contacto de las escobillas. Cuando las escobillas entran en contacto con el conmutador, la dirección de la corriente cambia, cambiando así la dirección de rotación y la velocidad del motor. Este principio permite que el motor logre un control de velocidad relativamente preciso y también permite controlar la potencia de salida ajustando el voltaje y la corriente.

Características estructurales de los motores de engranajes CC con escobillas

Los motores de engranajes de CC con escobillas constan de varios componentes centrales, cada uno de los cuales desempeña un papel clave en el funcionamiento eficiente del motor. La carcasa del motor, el estator, el rotor, las escobillas, el conmutador y el sistema de engranajes constituyen la estructura completa de este motor.

Escobillas y conmutador

Los motores de CC con escobillas logran cambiar la dirección de la corriente a través de escobillas y un conmutador. La fricción entre las escobillas y el conmutador hace que el motor sea propenso a desgastarse durante el funcionamiento prolongado, por lo que el mantenimiento y el reemplazo son aspectos importantes del uso del motor.

Sistema de engranajes

La función principal del sistema de engranajes es convertir la rotación de alta velocidad del motor en una salida de alto par y baja velocidad. La relación de reducción de engranajes, la selección de materiales y el diseño de engranajes afectan directamente el rendimiento de salida y la vida útil del motor.

Estator y rotor

El estator es la parte estacionaria del motor, principal responsable de generar el campo magnético; El rotor es la parte giratoria del motor, que genera movimiento mediante la interacción de la corriente y el campo magnético. El diseño del rotor no sólo afecta el rendimiento de arranque del motor sino que también influye en su capacidad de carga.

Estos componentes estructurales centrales se complementan entre sí, asegurando la estabilidad y eficiencia del motor de engranajes de CC con escobillas.

Aplicaciones de los motores de engranajes CC con escobillas

Los motores de engranajes de CC con escobillas se utilizan ampliamente en diversas industrias, especialmente en aplicaciones que requieren control de alta precisión y alto par de salida.

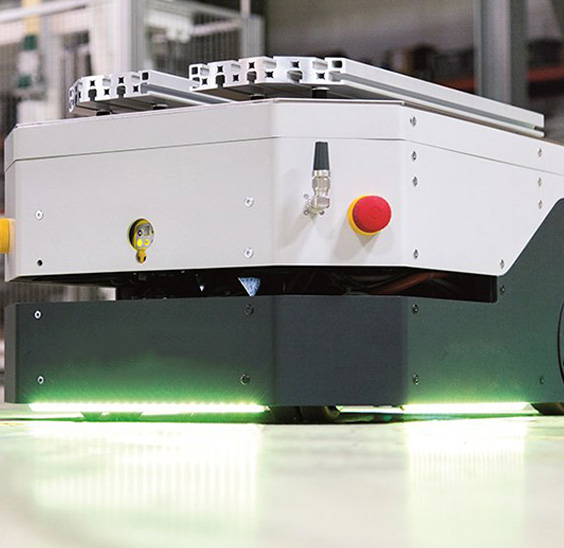

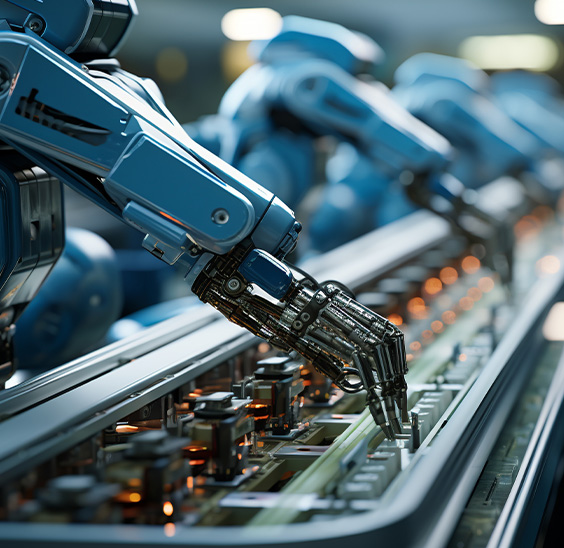

Equipos de automatización

En equipos como robots, cintas transportadoras y líneas de producción automatizadas, los motores de engranajes de CC con escobillas son la fuente de energía preferida debido a su excelente control de precisión y alta eficiencia. La velocidad y el par del motor se pueden ajustar a través de una unidad de control electrónico (ECU) para satisfacer las necesidades de operaciones automatizadas complejas.

Electrodomésticos

Los motores de engranajes de CC con escobillas se encuentran comúnmente en electrodomésticos como cepillos de dientes eléctricos, aspiradoras y lavadoras. Utilizan un sistema de engranajes para reducir la velocidad y proporcionar la salida de par alto y baja velocidad necesaria para impulsar el equipo y completar las tareas diarias.

Herramientas eléctricas

Varias herramientas eléctricas, como taladros y destornilladores eléctricos, también utilizan ampliamente este tipo de motor. Debido a su estructura compacta, alto par y potencia ajustable, son sistemas de accionamiento ideales para estos dispositivos.

Juguetes y Modelos

Muchos juguetes eléctricos, modelos de automóviles y aviones controlados a distancia utilizan motores de engranajes de CC con escobillas. Su flexibilidad y eficiencia hacen que el movimiento de los juguetes sea más estable y preciso, potenciando la interactividad y diversión de los juguetes.

Equipo médico

En los dispositivos médicos, especialmente en algunos dispositivos portátiles pequeños, como sillas de ruedas eléctricas y ventiladores, los motores de engranajes de CC con escobillas también desempeñan un papel crucial. Estos dispositivos requieren una alta estabilidad y confiabilidad del motor, y los motorreductores de CC con escobillas pueden cumplir con estos requisitos.

¿Cómo elegir el motor de engranajes CC con escobillas adecuado?

Al elegir un motorreductor de CC con escobillas, se deben considerar varios factores clave. Estos factores no sólo afectan el rendimiento del motor sino que también impactan directamente el rendimiento general del equipo.

Potencia nominal y par del motor

Elegir la potencia y el par adecuados es fundamental en función de los requisitos de uso del equipo. Una potencia demasiado baja puede impedir que el motor funcione normalmente, mientras que una potencia demasiado alta puede provocar un desperdicio innecesario de energía.

Relación de transmisión y eficiencia

La relación de transmisión determina directamente la velocidad y el par en la salida del motor. Diferentes aplicaciones pueden requerir diferentes relaciones de transmisión; por lo tanto, elegir la relación de transmisión adecuada no solo puede mejorar la eficiencia del motor sino también extender su vida útil.

Entorno de funcionamiento del motor

El entorno operativo del motor tiene un impacto directo en su vida útil y estabilidad. Por ejemplo, si el motor necesita funcionar en entornos hostiles (como altas temperaturas, alta humedad, polvo, etc.), se debe seleccionar un motor con buen rendimiento de protección.

Método de control y capacidad de control de velocidad.

Las diferentes aplicaciones tienen distintos requisitos en cuanto a las capacidades de control de velocidad del motor. Algunas aplicaciones requieren un control de velocidad preciso, mientras que otras son menos sensibles a los cambios de velocidad. Por lo tanto, el rendimiento del control de velocidad del motor debe seleccionarse de acuerdo con la aplicación real.

Mantenimiento y vida útil

Aunque los motorreductores de CC con escobillas tienen alta densidad de potencia y precisión de control, tienen ciertos problemas de desgaste debido a la presencia de escobillas y conmutadores. Por lo tanto, comprender el ciclo de mantenimiento del motor y su vida útil esperada es crucial para garantizar el funcionamiento estable a largo plazo del equipo.

Preguntas frecuentes

1. ¿Cuáles son las diferencias entre los motores con engranajes de CC con escobillas y los motores de CC sin escobillas?

La principal diferencia entre los motores con engranajes de CC con escobillas y los motores de CC sin escobillas radica en el sistema de conmutación. El primero utiliza escobillas y un conmutador para cambiar la dirección de la corriente, mientras que el segundo utiliza un sistema de control electrónico para la conmutación. Los motores sin escobillas tienen una vida útil más larga y una mayor eficiencia, pero suelen ser más caros. Por el contrario, los motores con escobillas son menos costosos y adecuados para aplicaciones en las que el presupuesto es importante.

2. ¿Los motorreductores de CC con escobillas requieren mantenimiento regular?

Sí, los motorreductores de CC con escobillas requieren un mantenimiento regular, especialmente las escobillas y el conmutador. Estos componentes se desgastarán después de un funcionamiento prolongado, por lo que es necesario inspeccionarlos y reemplazarlos para garantizar el funcionamiento normal del motor.

3. ¿Se pueden utilizar motores con engranajes de CC con escobillas en entornos de alta temperatura?

La resistencia a la temperatura de los motorreductores de CC con escobillas se ve afectada por sus materiales y diseño. Es posible que los motores comunes no puedan funcionar de manera estable durante mucho tiempo en entornos de alta temperatura. Por lo tanto, en entornos de trabajo de alta temperatura, se recomienda elegir un motor con resistencia a altas temperaturas y equiparlo con un sistema de refrigeración adecuado.

4. ¿Cómo mejorar la eficiencia de los motorreductores de CC con escobillas?

Los métodos para mejorar la eficiencia del motor incluyen optimizar la capacidad de carga del motor, seleccionar la relación de transmisión adecuada, utilizar materiales de baja fricción y configurar razonablemente el sistema de enfriamiento. Garantizar que el motor esté funcionando en su estado óptimo también es un factor importante para mejorar la eficiencia.

5. ¿Cuál es la vida útil de un motorreductor de CC con escobillas?

La vida útil de un motor se ve afectada por múltiples factores, incluido el entorno de trabajo, la carga del motor y la frecuencia de uso. Generalmente, la vida útil de un motorreductor de CC con escobillas es de varios miles a decenas de miles de horas. Un mantenimiento razonable y unas condiciones de trabajo adecuadas pueden prolongar eficazmente la vida útil del motor.

ES

ES  English

English 中文简体

中文简体 русский

русский Español

Español