Motores de equipo de CC sin escobillas: la fuerza impulsora de la tecnología moderna

I. Introducción

En el rápido desarrollo de la tecnología moderna, los motores, a medida que los componentes de la conducción del núcleo de varios sistemas mecánicos y electrónicos juegan un papel crucial. Desde dispositivos médicos precisos hasta maquinaria industrial pesada, la demanda de eficiencia motora, precisión y confiabilidad continúa creciendo. Entre muchos tipos de motores, los motores de engranajes de DC sin escobillas (BLDC) se destacan debido a su excelente rendimiento, convirtiéndose en la opción preferida para muchas aplicaciones de alto rendimiento.

Un motor de engranaje de CC sin escobillas, como su nombre, es la combinación ingeniosa de un motor de CC sin escobillas y un tren de engranajes (o reductor de la caja de cambios). Este diseño integrado tiene como objetivo optimizar las características de salida del motor, lo que le permite proporcionar un par y velocidad específicos para cumplir con varios requisitos de aplicación exigentes. Este artículo profundizará en los principios básicos, mecanismos de trabajo, ventajas, áreas de aplicación y criterios de selección de motores de engranaje de CC sin escobillas así como esperamos sus futuras tendencias de desarrollo.

II. Comprensión de los motores DC sin escobillas (BLDC)

¿Qué es un motor de BLDC?

Un motor DC sin escobillas (BLDC) es un motor sincrónico donde el rotor consiste en imanes permanentes y el estator contiene devanados de bobina. A diferencia de los motores de CC cepillados tradicionales, los motores BLDC no tienen cepillos de carbono y conmutadores para la conmutación. Los motores cepillados cambian la dirección actual a través del contacto entre los cepillos y un conmutador, mientras que los motores BLDC controlan la corriente en los devanados del estator a través de un conmutador electrónico (generalmente un controlador o controlador) para generar un campo magnético giratorio que impulsa el rotor.

Los motores BLDC ofrecen ventajas significativas sobre los motores cepillados, que incluyen mayor eficiencia, vida útil más larga, menor ruido y mayor densidad de potencia. Estas características los hacen sobresalir en aplicaciones que requieren alto rendimiento y confiabilidad.

Cómo funcionan los motores BLDC

Los motores BLDC consisten principalmente en tres componentes centrales: el estator, el rotor y los sensores de efectos de la sala (o codificadores). El estator es la parte externa fija del motor, en el que se enrollan los devanados de la bobina. El rotor es la parte interna giratoria del motor, incrustada con imanes permanentes. Los sensores o codificadores de efectos de la sala se utilizan para detectar la posición del rotor.

El principio de trabajo de un motor BLDC se basa en la conmutación electrónica. El controlador, basado en la información de la posición del rotor que responde por los sensores de efecto Hall, controla con precisión el estado de encendido/apagado de la corriente de los devanados del estator, generando así un campo magnético giratorio que interactúa con los imanes permanentes del rotor. Esta interacción del campo magnético produce torque, lo que lleva el rotor a girar continuamente. A través de la tecnología de modulación de ancho de pulso (PWM), el voltaje aplicado a los devanados se puede controlar con precisión, controlando así la velocidad y el torque del motor. Los motores BLDC pueden usar sensores para retroalimentación de posición precisa o algoritmos de control sin sensor para estimar la posición del rotor.

Iii. Comprensión de las cajas de cambios (reductores de engranajes)

¿Qué es una caja de cambios?

Una caja de cambios, o reductor de engranajes, es un dispositivo mecánico que cambia la velocidad de rotación y el par a través de una serie de engranajes de malla. Su propósito principal es reducir la mayor velocidad de rotación de un motor a la velocidad de salida deseada, al tiempo que multiplica simultáneamente el par de salida. Además, las cajas de cambios pueden ayudar a lograr la coincidencia de inercia, lo que permite que el motor conduzca la carga de manera más eficiente.

La relación de engranaje es un parámetro fundamental de una caja de cambios, definiendo la relación entre la velocidad del eje de entrada (lado del motor) y la velocidad del eje de salida (lado de carga).

Tipos comunes de cajas de cambios

Hay varios tipos de cajas de cambios disponibles en el mercado, cada una con sus ventajas únicas y escenarios aplicables:

- Cajas de cambios de estímulo: El tipo de caja de cambios más simple y más común, con dientes de engranaje paralelos al eje.

- Cajas de cambios planetarias: Compuesto por un engranaje solar central, varios engranajes de planeta y un engranaje de anillo exterior. Las cajas de cambios planetarias son conocidas por su tamaño compacto, alta densidad de par y ejes de entrada/salida coaxiales, lo que las convierte en una coincidencia común para los motores BLDC.

- Cajas de engranajes de gusano: Consisten en un gusano (engranaje roscado) y una rueda de gusano, a menudo utilizada para lograr grandes relaciones de reducción y funciones de autoaprochamiento.

- Cajas de cambios helicoidales: Tener dientes de engranaje helicoidales, ofreciendo una operación más suave y un ruido más bajo en comparación con los engranajes espolones.

- Cajas de cambios cicloideas: Conocido por sus altas relaciones de reducción, alta rigidez y resistencia al choque.

Parámetros clave

Al seleccionar una caja de cambios, se deben considerar varios parámetros clave:

| Parámetro | Descripción |

|---|---|

| Relación de engranaje | Determina el grado de reducción de la velocidad y el aumento de torque. |

| Eficiencia | Pérdida de energía dentro de la caja de cambios durante la transmisión de energía, lo que afecta la eficiencia general del sistema. |

| Reacción | La autorización de la malla de engranaje, crítica para aplicaciones de alta precisión. |

| Capacidad de par | El torque de salida máximo La caja de cambios puede soportar. |

| Vida útil esperada | La vida útil de la caja de cambios en condiciones de funcionamiento normales. |

IV. La sinergia: motores de engranaje de CC sin escobillas

¿Por qué combinar motores BLDC con cajas de cambios?

A pesar de las numerosas ventajas de los motores BLDC, en algunas aplicaciones, su alta velocidad inherente y su par inicial relativamente bajo pueden no cumplir directamente con los requisitos. Por ejemplo, cuando se necesita un par grande para mover objetos pesados o cuando se requiere un control de velocidad muy lento y preciso, un motor de BLDC independiente puede ser insuficiente.

Combinar un motor BLDC con una caja de cambios puede superar efectivamente estas limitaciones. La caja de cambios puede reducir la alta velocidad del motor a la velocidad de salida deseada al tiempo que amplifica el par, lo que permite que el motor BLDC conduzca cargas más grandes o logre un control de movimiento más fino. Esta combinación también mejora el control general del sistema y la precisión de posicionamiento.

Ventajas de los motores de engranajes BLDC

Los motores de engranajes de BLDC combinan los beneficios de los motores y las cajas de cambios BLDC, formando una solución de accionamiento de alto rendimiento:

- Alta eficiencia: Hereda las características de alta eficiencia de los motores BLDC, y mejora aún más la utilización general de la energía del sistema a través de relaciones de marcha optimizadas.

- Vida larga: El diseño sin escobillas elimina el desgaste del cepillo, mientras que la caja de cambios reduce el desgaste del componente del engranaje bajando la velocidad del motor a su rango de funcionamiento óptimo, extendiendo así la vida útil de todo el sistema.

- Control de alta precisión: La combinación de las excelentes capacidades de control de velocidad y posición de los motores BLDC con el efecto de reducción de la caja de cambios alcanza la precisión de posicionamiento y velocidad extremadamente alta, especialmente adecuada para aplicaciones de control de movimiento de precisión.

- Tamaño compacto y alta densidad de potencia: Capaz de entregar una potencia de salida significativa dentro de un volumen más pequeño, que es crucial para aplicaciones con restricciones espaciales.

- Bajo ruido y vibración: Las características inherentes de operación suave de los motores BLDC, junto con el diseño optimizado de la caja de cambios, dan como resultado un bajo ruido y vibración para todo el sistema.

- Bajo mantenimiento: El diseño sin escobillas reduce los requisitos de mantenimiento, y la durabilidad de la caja de cambios reduce aún más los costos de mantenimiento y el tiempo de inactividad.

Tipos comunes de la caja de cambios utilizada con motores BLDC

En motores de engranaje de CC sin escobillas, Cajas de cambios planetarias son ampliamente favorecidos debido a sus ventajas únicas. Su estructura compacta, capacidad de transmisión de alto par y configuración coaxial los convierten en una coincidencia ideal para los motores BLDC. Además, las cajas de cambios de Spur y otros tipos de cajas de cambios también se pueden usar dependiendo de requisitos de aplicación específicos.

V. Consideraciones y desafíos de desempeño clave

Métricas de rendimiento

Al evaluar los motores de engranajes de CC sin escobillas, las siguientes métricas de rendimiento necesitan atención:

| Métrico | Descripción |

|---|---|

| Torque de salida y velocidad | Los parámetros más directos que reflejan la capacidad de conducción del motor. |

| Eficiencia | La eficiencia de conversión de energía del sistema general. |

| Reacción | La autorización en la transmisión de Gear, crítica para aplicaciones de alta precisión (por ejemplo, juntas de robot). |

| Nivel de ruido | Debe considerarse especialmente en aplicaciones sensibles al ruido. |

| Gestión térmica | Calor generado por el motor y la caja de cambios durante la operación, lo que requiere una disipación efectiva para garantizar la confiabilidad a largo plazo. |

Desafíos

A pesar de sus importantes ventajas, los motores de engranajes de CC sin escobillas también enfrentan algunos desafíos:

- Costo: El costo de compra inicial de los motores de engranajes BLDC es generalmente más alto en comparación con los motores de CC cepillados, principalmente debido a su estructura del motor más compleja y los controladores electrónicos requeridos.

- Complejidad: Los motores BLDC requieren controladores electrónicos dedicados y algoritmos de control más complejos para el control de conmutación y velocidad/posición, lo que aumenta la complejidad del diseño del sistema.

- Integración y dimensionamiento: Combinar correctamente el motor y la caja de cambios, asegurar su compatibilidad en términos de rendimiento, tamaño e interfaz es un desafío clave en el proceso de diseño. La selección inadecuada puede conducir a ineficiencia, una vida útil reducida o un rendimiento subóptimo.

VI. Aplicaciones de los motores de engranajes de BLDC

Los motores de equipo de CC sin escobillas juegan un papel crucial en numerosas industrias y aplicaciones debido a su excelente desempeño y confiabilidad:

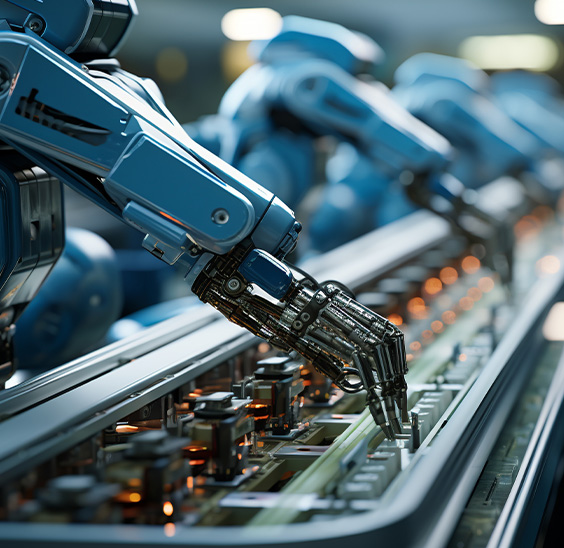

- Robótica: En los robots colaborativos (Cobots), los robots industriales y los robots de servicio, los motores de engranajes BLDC a menudo se usan para mecanismos de actuación y agarre conjunta, proporcionando un movimiento preciso y suave.

- Dispositivos médicos: Son ideales para instrumentos médicos de precisión como herramientas quirúrgicas, extremidades protésicas, bombas médicas y equipos de diagnóstico, que exigen alta precisión, bajo ruido y alta confiabilidad.

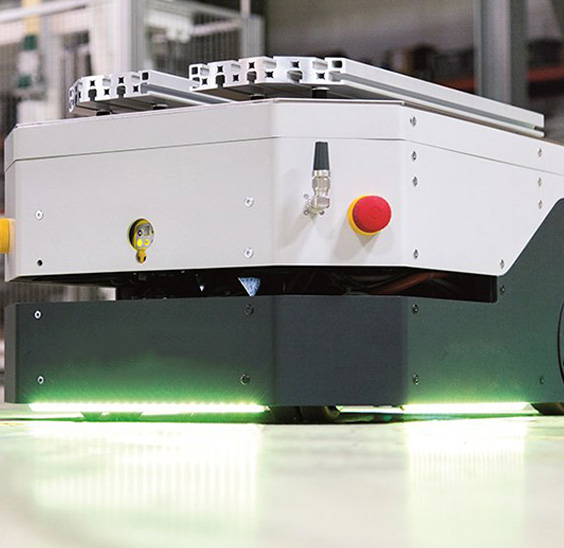

- Automatización industrial: En equipos de automatización industrial, como sistemas de transporte, maquinaria de envasado, máquinas CNC (control numérico de computadora) y vehículos guiados automatizados (AGV), los motores de engranajes BLDC proporcionan una fuerza impulsora eficiente y confiable.

- Aeroespacial y defensa: Utilizados en actuadores de aeronaves, superficies de control y sistemas de propulsión de drones, estas aplicaciones tienen demandas extremadamente altas de rendimiento y confiabilidad.

- Industria automotriz: En aplicaciones automotrices, como la dirección asistida eléctrica, los elevadores de ventanas eléctricas, los ajustadores de asientos y los sistemas HVAC, los motores de engranajes BLDC proporcionan soluciones eficientes y compactas.

- Electrónica de consumo: En los electrodomésticos de alta gama y las herramientas eléctricas, los motores de engranajes BLDC ofrecen una vida útil más larga, un ruido más bajo y un mayor rendimiento.

Vii. Seleccionando el motor de engranaje BLDC derecho

Seleccionar el motor de engranaje de CC sin escobillas correcto es un paso crucial para garantizar el éxito de una aplicación.

Definir los requisitos de la aplicación

Primero, aclare los requisitos específicos de la aplicación:

- Torque requerido y velocidad: Estos son los parámetros más básicos, determinando directamente la relación de alimentación y engranaje del motor.

- Ciclo de servicio: Operación continua o intermitente, que afectará el aumento de temperatura del motor y la vida útil.

- Condiciones ambientales: Factores ambientales como la temperatura de funcionamiento, la humedad, el polvo y la vibración afectarán la clase de protección del motor y la selección de materiales.

- Restricciones de espacio: Si las dimensiones físicas del motor se ajustan al espacio de instalación.

- Requisitos de precisión: Cuán altas son las demandas de la aplicación para la precisión de posicionamiento y la repetibilidad, lo que afectará la selección de la reacción de la caja de cambios.

Dimensionamiento del motor

Según los requisitos de torque y velocidad de la carga, calcule la potencia y el torque del motor requeridos. Además, considere la coincidencia entre la inercia de la carga y la inercia del rotor del motor para garantizar la capacidad de respuesta y estabilidad del sistema.

Selección de la caja de cambios

Elegir el tipo de caja de cambios apropiado (por ejemplo, caja de cambios planetaria) y determinar la relación de marcha óptima son críticos. También es necesario considerar la eficiencia y la reacción de la caja de cambios, especialmente para aplicaciones que requieren control de movimiento de alta precisión.

Compatibilidad del controlador/controlador

Asegúrese de que el motor y la caja de cambios seleccionado sean compatibles con el controlador/controlador electrónico apropiado. El controlador es responsable de la conmutación electrónica, la velocidad y el control de posición del motor.

Costo vs. compensaciones de rendimiento

Si bien cumple con todos los requisitos técnicos, también es necesario equilibrar el costo y el rendimiento para elegir la solución más rentable.

Viii. Tendencias e innovaciones futuras

El campo de los motores de engranajes de CC sin escobillas está en constante evolución, con tendencias futuras que incluyen:

- Miniaturización: Con los avances en la ciencia de los materiales y la tecnología de fabricación, los motores y las cajas de cambios se volverán más pequeños y más ligeros mientras mantienen o incluso aumentan la potencia de salida.

- Integración: Las soluciones todo en uno más compactas y altamente integradas de motor-conductor-Gearbox se convertirán en la corriente principal, simplificando el diseño y la instalación del sistema.

- Inteligencia: Los futuros motores de engranajes BLDC integrarán más sensores y algoritmos de control inteligentes para permitir el mantenimiento predictivo, el control adaptativo y los niveles más altos de automatización.

- Eficiencia energética: La búsqueda de una mayor eficiencia energética impulsará la optimización continua de los diseños de motor y caja de cambios para reducir la pérdida de energía.

- Nuevos materiales: El uso de nuevos materiales de alto rendimiento (por ejemplo, imanes permanentes más fuertes, más materiales de equipo resistentes al desgaste) mejorará aún más el rendimiento del motor y la vida útil.

Ix. Conclusión

Los motores de engranajes de CC sin escobillas, con su alta eficiencia, larga vida útil, excelente precisión y tamaño compacto, se han convertido en soluciones de impulso indispensables en la industria y la tecnología modernas. Desempeñan un papel central en varias industrias clave, como robótica, dispositivos médicos, automatización industrial, aeroespacial y automotriz, impulsando el progreso tecnológico e innovación.

A medida que la tecnología continúa avanzando, los motores de engranajes de CC sin escobillas continuarán evolucionando hacia la miniaturización, la integración y la inteligencia, y su importancia en futuras aplicaciones de alto rendimiento se volverá cada vez más prominente. Una comprensión profunda y la selección adecuada de los motores de engranajes BLDC son cruciales para lograr sistemas mecánicos eficientes y confiables.

ES

ES  English

English 中文简体

中文简体 русский

русский Español

Español