Motores de engranajes CC sin escobillas: revolucionando la eficiencia y la confiabilidad

En el rápido desarrollo de la industria y la tecnología modernas, Motores de engranajes CC sin escobillas (BLDC Gear Motors para abreviar) se están convirtiendo en líderes en muchos sistemas de accionamiento mecánico gracias a su rendimiento y amplios campos de aplicación. Como dispositivo que convierte eficientemente la energía eléctrica en energía mecánica, los motores de engranajes BLDC no solo superan muchos defectos de los motores de CC con escobillas tradicionales, sino que también logran un salto cualitativo en eficiencia, vida útil y confiabilidad.

El núcleo de BLDC Gear Motors radica en su exclusivo diseño sin escobillas. En comparación con los motores con escobillas tradicionales, los motores de engranajes BLDC no utilizan escobillas mecánicas para conmutar la corriente, sino que dependen de controladores electrónicos para controlar con precisión la secuencia de encendido y el tiempo de las bobinas del estator. Este diseño no sólo elimina el desgaste mecánico y la generación de chispas, sino que también mejora significativamente la eficiencia y confiabilidad del motor.

En términos de estructura, los motores de engranajes BLDC se componen principalmente de tres partes: estator, rotor y dispositivo reductor de engranajes. El estator se compone de devanados de bobina, generalmente con una estructura simétrica trifásica, y cada bobina está enrollada con varias vueltas de alambre. El rotor está compuesto por imanes permanentes, generalmente con estructura multipolar, a cada polo le corresponde un polo magnético, que puede ser el polo sur o el polo norte. El dispositivo de reducción de engranajes se utiliza para reducir la velocidad de salida y aumentar el par de salida para satisfacer las necesidades de diferentes escenarios de aplicación.

Debido a la eliminación del desgaste mecánico y la pérdida de chispas, la eficiencia de conversión de energía de los motores de engranajes BLDC mejora significativamente. En comparación con los motores con escobillas tradicionales, su eficiencia se puede aumentar en más del 20%, lo que es de gran importancia para la conservación de energía, la reducción de emisiones y la reducción de costos operativos.

El diseño sin escobillas extiende enormemente la vida útil de los motores de engranajes BLDC. Dado que no hay cepillos mecánicos que deban reemplazarse periódicamente, el costo de mantenimiento del motor se reduce significativamente y el funcionamiento es más estable y confiable.

El ruido generado por los motores de engranajes BLDC durante el funcionamiento es extremadamente bajo, gracias a su control electrónico preciso y su diseño estructural optimizado. Las características de bajo ruido brindan a los motores de engranajes BLDC una ventaja significativa en ocasiones donde se requiere un ambiente silencioso.

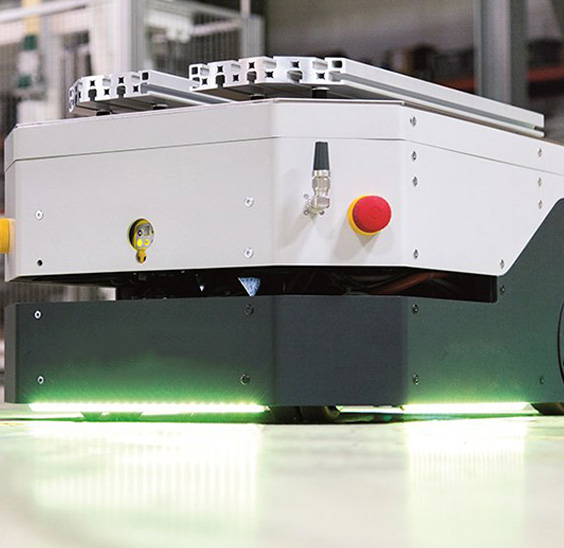

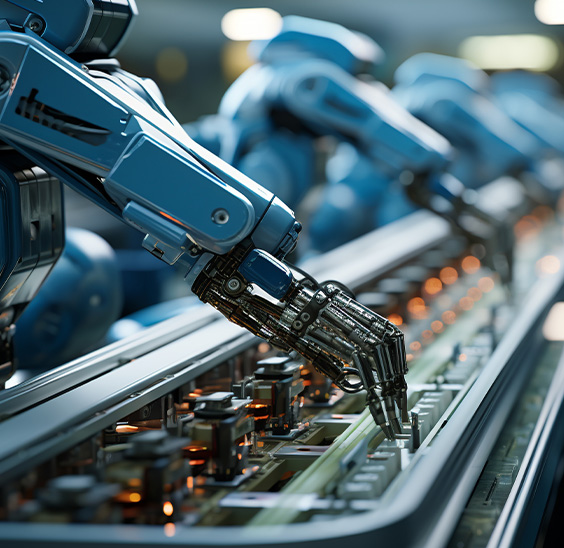

La amplia gama de aplicaciones de los motores de engranajes BLDC cubre muchos aspectos como la industria, los electrodomésticos y el transporte. En el campo industrial, los motores de engranajes BLDC se utilizan ampliamente en líneas de producción automatizadas, robots, máquinas herramienta CNC y otros equipos, brindando sólidas garantías para el funcionamiento eficiente de estos equipos. En cuanto a electrodomésticos, los BLDC Gear Motors son ampliamente utilizados en electrodomésticos como lavadoras, aires acondicionados, aspiradoras, etc., mejorando el rendimiento y la experiencia del usuario de estos productos. En términos de transporte, los motores de engranajes BLDC se utilizan ampliamente en vehículos eléctricos, drones y otras herramientas de transporte, lo que brinda un fuerte apoyo a la ligereza, eficiencia y protección ambiental de estas herramientas de transporte.

Los motores de engranajes CC sin escobillas, con su rendimiento y amplia gama de aplicaciones, se están convirtiendo en una fuerza indispensable en el desarrollo de la industria y la tecnología modernas. En el futuro, con el avance continuo de la tecnología y la profundización de la aplicación, BLDC Gear Motors seguramente hará contribuciones más positivas al desarrollo sostenible de la sociedad humana.

ES

ES  English

English 中文简体

中文简体 русский

русский Español

Español